单件流在现场改善中的应用

知识就是力量,看似一个很小的变动,却会带来很大的收益(东亨咨询按)。

每次生产和移动一个(或一个小的、固定批量的)工件,使得工件尽可能连续的通过一系列的加工步骤,并且每一步都刚刚在下一步需要的时候完成。这是单件流的定义。

传统生产方式是所生产的产品在本道工序完全加工完后才能转入下一道工序,如果此时下道工序设备出现故障停机,并不影响本道工序的生产,这样半成品就会在生产现场越堆越多,这样很容易出现质量问题。

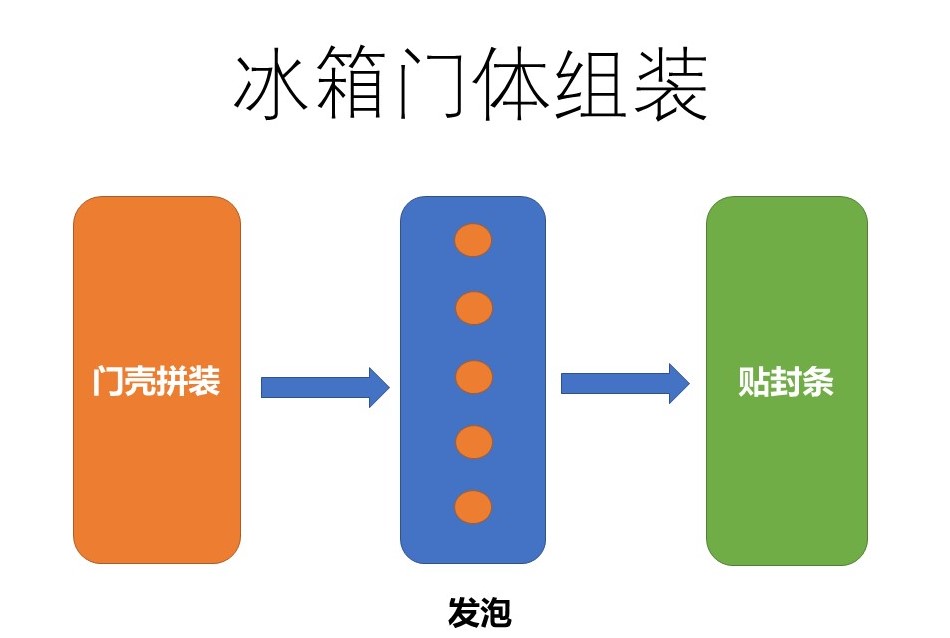

例如:某冰箱厂冰箱门的生产就是这种情况,冰箱门生产流程有拼门壳、发泡、贴封条三个工序。在传统生产方式下,当发泡机出现故障停机时,上一工序在不停的生产,导致生产现场堆积过多的冰箱门壳,致使冰箱门出现批量的压痕、凹坑、崩边等质量问题。

改善前

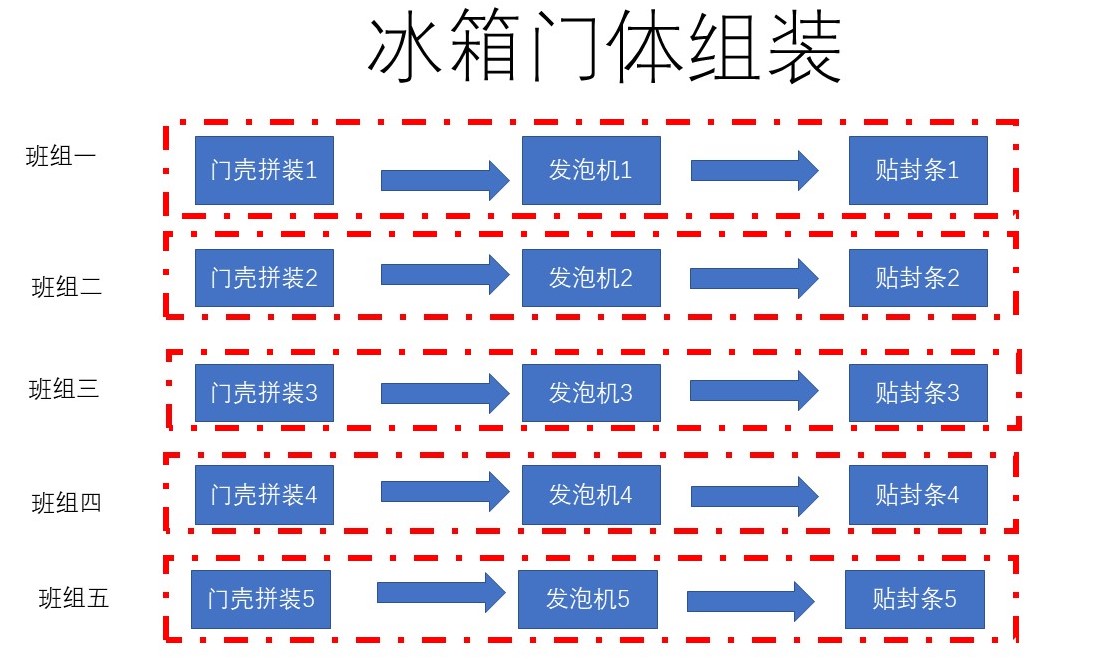

改善后

经过精益工程师们的改善,把以前按工序分的三个班,改成按发泡机数量(5台)分成连续生产的5个班组,每个班组就是一条生产线,每班所生产的成品计入当班产品,半成品不计入产量。

经过以上的改善,冰箱门由于积压造成的质量问题彻底消除,设备故障率大幅降低,停机时间大幅减少,产量质量都得到了大幅提升。 |