单件流

精益词典《Lean Lexicon》给单件流或连续流的定义是:“每次生产和移动一个(或一个小的、固定批量的)工件,使得工件尽可能连续的通过一系列的加工步骤,并且每一步都刚刚在下一步需要的时候完成。连续流可以采用从移动式装配线到手工转移的生产单元等多种方式实现。连续流也称为一个流、单件流和完一个走一个等等”。这个的定义来看,单件流包括几个要素:

1、每次生产和转移一个、或一个固定的小批量(如一箱)零件;

2、尽可能的连续流动

3、上下工序刚刚好的衔接。

从单件流的定义出发,对单件流的需要有更清楚的理解:

1 单件流强调的是“流”和单件或小批的流转,而不是整批的转移、间歇和等待。单件流是构成精益价值链的最高境界。在精益的各种组织方式中,凡是工序之间用“超市”连接的,并不是单件流。

2 单件流过程是自动(由工人自主)流动,不设置工序间的间歇和人工的控制,零件进入单元后自动周转,直至完工或流出单元;

3 在实现单件流时,在同一台设备上加工不同的品种零件的快速换装和快速转移是最基本的条件。但是连续的流动和各工序之间刚刚好衔接是单件流更本质的特征。

4 单件流和按箱或按小批流动是不矛盾的。实际上,在多数实行JIT生产的企业中,看板拉动的单位都是标准容器(箱)。并且根据企业的产品特点——体积小、数量相对较大,使用一件一件的转移并不方便。

5 单件流的优势:

- 简化现场的计划和调度管理,

- 管理决策下放,提高例外事件的响应速度,发挥职工的创造性,

- 及时的发现质量缺陷,防止成批不合格品的出现,

- 缩短生产提前期,

- 减少库存和在制成本,

- 减少工作地占用的面积。

单件流通俗的讲是生产线上每次只通过一件产品,从头到尾一次性成功。比如生产的产品加工工序有车、铣、刨、磨等工序。

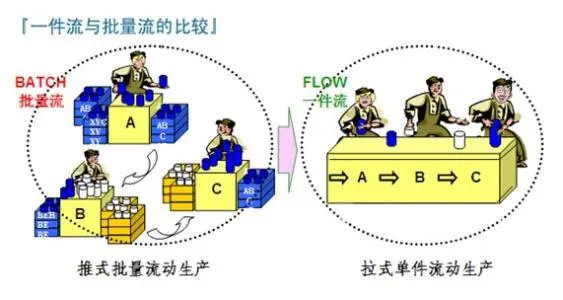

传统生产方式,车间会有四个区域分别是车床区、铣床区、刨床区和磨床区。所生产的产品先在车床区完成加工然后转运到铣床区依次类推,最后到磨床区。产品被搬运4次才能包装入库。假设生产10件产品,每个工序加工时间是10S,首件产品完成需要的时间为310S,全部加工完成需要400S.

单件流生产方式:车铣刨磨床组成一条生产线,第一件产品车完后马上进入刨床加工以此类推。首件完成时间为40S,全部加工完成需要130S.

由此可见,传统生产方式完成首件产品需要310S,全部完成需要400S,需要搬运5次,单件流生产方式首件产品完成需要40S,全部加工完成需要130S.需要搬运1次。

因此,不难看出,“单件流”生产方式完胜“批量”生产方式,不论是第一个成品(首件)生产出来所需要的时间还是所有成品全部生产出来所需要的时间均证明了“单件流”生产方式的优越性。

东亨咨询精益生产专家指出:单件流最大的好处就在于这种生产方式可以以最快的速度完成生产,即从最大限度上缩短了交付周期(Lead Time),不但可以提高员工的工作效率同时也提高了设备的利用率。对于生产工艺流程越长的生产活动来说,“单件流”这种生产方式的优点也会越发明显。 |